在高端制造業和精密加工領域,表面處理技術直接決定著產品的最終性能。等離子清洗機作為21世紀最具革命性的表面處理設備之一,正在半導體封裝、醫療器械、航空航天等關鍵行業發揮不可替代的作用。與傳統化學清洗或機械研磨不同,等離子清洗通過電離氣體產生的活性粒子實現分子級清潔,這種非接觸式處理方式既能徹底清除納米級污染物,又不會損傷材料基底。

等離子清洗機的核心工作原理基于等離子體物理特性。當設備腔體內通入氬氣、氧氣或氮氣等工藝氣體,在射頻電源激發下,氣體分子會離解成包含電子、離子、自由基和紫外光子的第四態物質。這些高活性粒子與材料表面發生物理濺射和化學反應雙重作用:一方面通過離子轟擊去除有機污染物,另一方面通過自由基反應改變表面化學鍵結構。深圳誠峰智造研發的脈沖等離子技術更將處理精度提升至0.1納米級別,特別適用于5G濾波器晶圓等超精密元件的表面活化。

在工業應用層面,等離子清洗機主要承擔三大核心功能。首先是精密清洗,可徹底清除金屬、陶瓷、聚合物表面的油脂、氧化層和微粒污染,處理后的工件表面能達到12達因以上的親水性,為后續鍍膜、焊接等工藝創造理想界面。以汽車傳感器制造為例,經過等離子處理的陶瓷基板與金屬導線的結合強度可提升300%。其次是表面活化改性,通過改變材料表面化學官能團分布,使原本難以粘接的PTFE、PP等惰性材料獲得可焊性,這項技術在醫療器械導管組裝中具有關鍵價值。最后是表面刻蝕功能,通過精確控制等離子體參數,可在硅晶圓上實現亞微米級圖形加工,這對MEMS傳感器制造至關重要。

半導體行業是等離子清洗技術最大的應用場景。從晶圓制造到芯片封裝,需要經歷二十余道等離子清洗工序。在TSV硅通孔工藝中,等離子體不僅能清除鉆孔產生的殘留物,還能在孔壁形成活化的硅氧鍵,確保銅填充時的完美結合。在先進封裝領域,誠峰智造研發的常壓等離子系統已成功應用于3D IC的鍵合前處理,使芯片堆疊的界面空洞率降低至0.01%以下。同樣值得關注的是醫療領域的創新應用,人工關節經等離子體接枝處理后,表面可形成促進骨細胞生長的羥基磷灰石層,這項技術使假體使用壽命延長至20年以上。

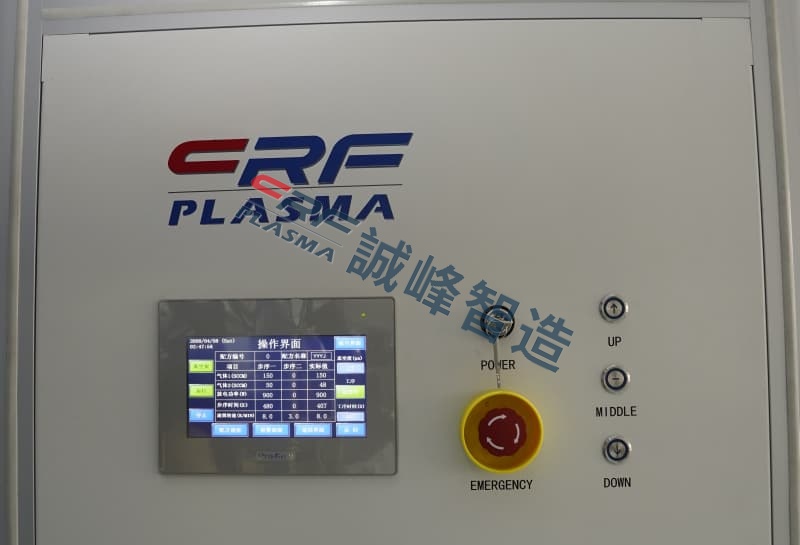

隨著新能源和5G技術的爆發式發展,等離子清洗機正面臨新的技術迭代。在鋰電隔膜處理中,大氣等離子體取代傳統化學濕法處理,使隔膜孔隙率均勻性提升40%的同時,完全避免了溶劑污染。在高頻PCB制造中,等離子體不僅能去除鉆孔膠渣,還能通過氟化處理降低介質損耗,這對毫米波天線性能至關重要。未來三年,隨著人工智能和物聯網設備的普及,對微型化元件可靠性的要求將持續推高等離子清洗設備的市場需求,預計全球市場規模將突破50億美元。選擇等離子設備時,建議重點關注射頻電源穩定性、腔體容積與待處理工件的匹配度,以及是否具備工藝參數存儲功能等核心指標。