最近幾年半導體行業(yè)對等離子處理工藝的要求越來越高,其中腔體溫度控制直接關系到產(chǎn)品良率和工藝穩(wěn)定性。咱們今天就來聊聊這個看似簡單實則暗藏玄機的溫度調(diào)控問題。

等離子處理工藝中溫度控制的重要性

等離子體處理腔體就像個精密的大烤箱,溫度波動超過±2℃就可能讓整批晶圓報廢。傳統(tǒng)溫控方式主要靠人工經(jīng)驗調(diào)節(jié)加熱功率,遇到復雜工藝時經(jīng)常手忙腳亂。現(xiàn)在主流300mm晶圓對溫度均勻性要求達到±0.5℃,這對控制系統(tǒng)提出了更高要求。有些廠家嘗試用PID控制算法,但在長時間連續(xù)運行時還是會出現(xiàn)溫度漂移現(xiàn)象。

智能溫度調(diào)控系統(tǒng)的核心技術

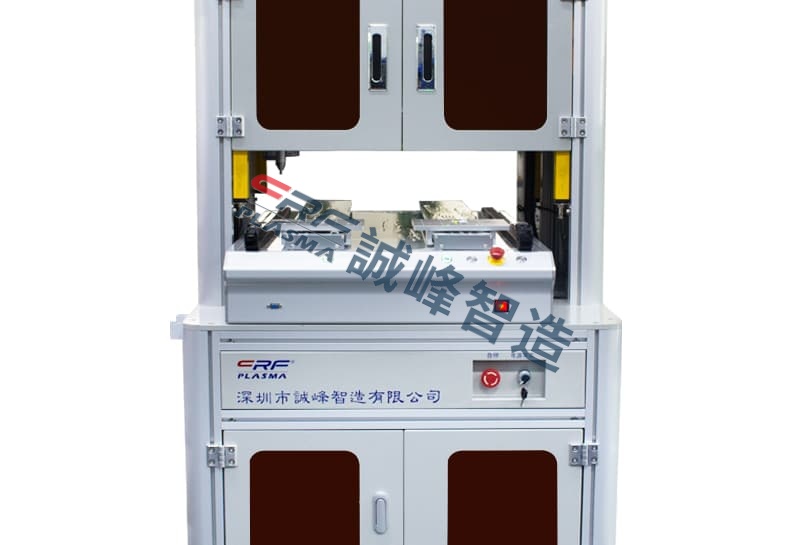

新一代智能調(diào)控方案把物聯(lián)網(wǎng)技術和模糊控制算法結(jié)合起來了。系統(tǒng)會實時采集腔體16個測溫點的數(shù)據(jù),通過自學習算法預測溫度變化趨勢。就像老司機開車知道什么時候該踩油門,這套系統(tǒng)能提前調(diào)整加熱功率。深圳有家企業(yè)開發(fā)的智能溫控模塊,采用分布式控制架構(gòu),單個加熱區(qū)出現(xiàn)故障時其他區(qū)域仍能保持穩(wěn)定。他們還給系統(tǒng)加了工藝配方記憶功能,切換不同產(chǎn)品時能自動調(diào)用最佳溫控參數(shù)。

實際應用中的難點與解決方案

實際操作中最頭疼的是等離子體不穩(wěn)定導致的溫度突變。有次在刻蝕工藝中,射頻功率突然升高導致腔體局部過熱,傳統(tǒng)系統(tǒng)要30秒才能響應。現(xiàn)在用上智能預測系統(tǒng)后,響應時間縮短到5秒以內(nèi)。另一個常見問題是腔體清潔后的溫度校準,以前需要停機2小時做手動校準,現(xiàn)在系統(tǒng)能自動完成這個過程。建議選擇帶有多重冗余設計的控制系統(tǒng),畢竟半導體設備最怕的就是意外停機。

未來技術發(fā)展方向

行業(yè)里正在測試把數(shù)字孿生技術用到溫度控制上,先在虛擬腔體里模擬各種工況,再把優(yōu)化參數(shù)導入實體設備。還有些研究團隊在嘗試用AI算法分析歷史工藝數(shù)據(jù),找出溫度波動與產(chǎn)品缺陷的潛在關聯(lián)。可以預見的是,隨著5G和邊緣計算技術的發(fā)展,下一代溫控系統(tǒng)會具備更強的實時處理能力。

溫度控制看似只是等離子處理的一個小環(huán)節(jié),卻直接影響著產(chǎn)品性能和良率。選對調(diào)控方案能讓生產(chǎn)工藝更穩(wěn)定,設備維護也更省心。現(xiàn)在市面上已經(jīng)有不少成熟的智能溫控產(chǎn)品,建議根據(jù)實際工藝需求選擇最適合的方案。