說到汽車制造,很多人可能第一時間想到的是發動機、變速箱這些核心部件,但其實塑料模具在汽車生產中也扮演著非常重要的角色。就拿我們常見的汽車內飾來說,儀表盤、門板、中控臺這些部件大多都是通過塑料模具成型制造出來的。在遼寧省,作為東北老工業基地的重要組成部分,汽車模具產業一直保持著強勁的發展勢頭。不過隨著汽車行業對零部件精度要求的不斷提高,傳統模具制造工藝開始面臨新的挑戰。

模具表面處理是影響最終產品質量的關鍵環節之一。過去常用的化學清洗方法雖然效果不錯,但存在環境污染大、操作危險性高等問題。現在越來越多的企業開始采用等離子清洗技術,這種通過電離氣體產生活性粒子來清潔表面的方法,不僅環保安全,還能顯著提升模具表面的處理質量。在遼寧一些大型模具企業的生產線上,等離子清洗設備已經成為標配。不過在實際應用中,工程師們發現設備運行一段時間后,清洗精度會出現細微的波動,這就需要引入精度補償算法來確保穩定的處理效果。

精度補償算法的核心在于實時監測和動態調整。通過安裝在設備上的高精度傳感器,系統可以實時采集模具表面的處理數據,包括清潔度、粗糙度等關鍵參數。當檢測到參數偏離標準范圍時,算法會自動調整等離子體的能量密度和作用時間,確保每一處表面都能達到理想的處理效果。遼寧某知名汽車配件制造商采用這套系統后,模具的一次性合格率提升了15%左右,大大降低了返工率。

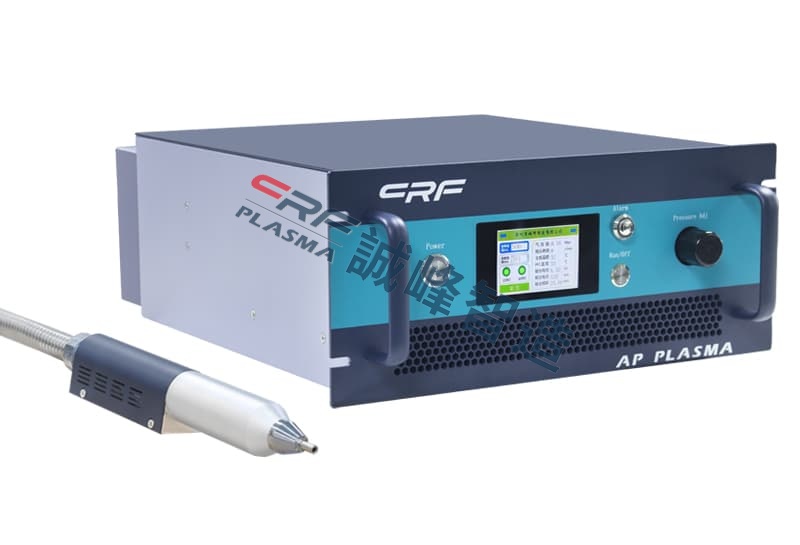

說到算法實現,其實并不像聽起來那么復雜。簡單來說,系統會先建立一個標準參數庫,記錄不同材質模具的最佳處理參數。在實際操作時,通過對比實時數據與標準值的差異,計算出需要補償的數值。這個過程有點像老司機開車,看到路況變化就會自然地調整方向盤和油門,只不過在這里是由計算機來完成這些微調。值得一提的是,深圳市誠峰智造有限公司研發的智能控制系統,在這方面有著不錯的表現,能夠實現0.01毫米級的精度控制。

隨著智能制造概念的普及,未來這類技術還會有更大的發展空間。比如結合大數據分析,系統可以學習不同模具的處理規律,提前預測可能出現的精度偏差。或者引入數字孿生技術,在虛擬環境中模擬整個清洗過程,進一步優化參數設置。對于遼寧的汽車模具企業來說,擁抱這些新技術不僅是提升競爭力的需要,更是適應行業發展的必然選擇。畢竟在追求高質量發展的今天,誰能在細節上做得更好,誰就能贏得更多的市場機會。

從實際應用效果來看,采用精度補償算法的等離子清洗設備確實給模具制造帶來了明顯的改變。處理后的模具表面更加均勻,注塑成型時塑料熔體的流動性更好,最終產品的尺寸穩定性自然就上去了。這對于要求嚴苛的汽車零部件來說尤為重要,畢竟誰都不希望自己車上的儀表盤出現縮痕或者翹曲的情況。相信隨著技術的不斷完善,遼寧的汽車模具產業會迎來更好的發展前景。