現在汽車發動機配件制造越來越講究精細,尤其是那些關鍵零部件,稍微有點瑕疵都可能影響整臺發動機的性能。大家可能不知道,零件表面殘留的膠質、油污這些看似不起眼的東西,其實會直接影響零件的使用壽命。最近幾年,等離子除膠清洗技術在汽車零部件行業火了起來,這種新技術到底靠不靠譜?會不會對零件造成損傷?今天我們就來好好聊聊這個話題。

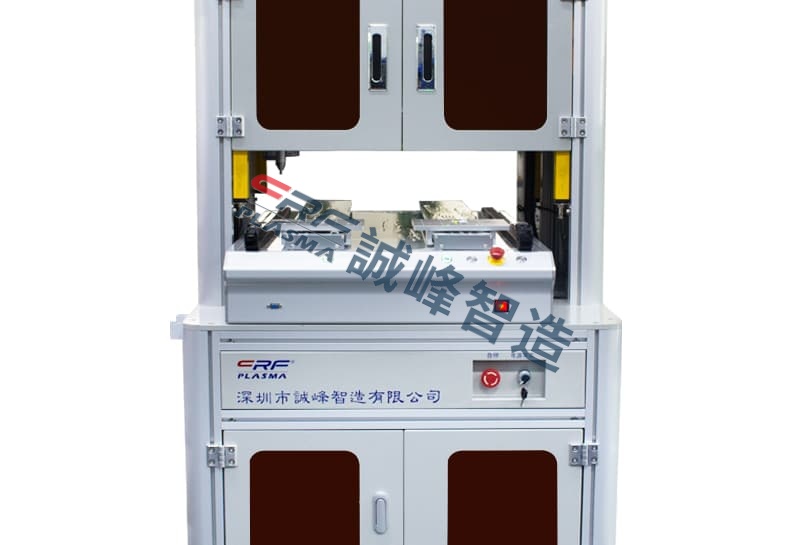

說到等離子清洗技術,原理其實挺有意思的。它利用高壓電場把氣體電離成等離子體,這些帶電粒子撞擊零件表面時,能把膠漬、油污這些污染物徹底分解。和傳統化學清洗或者機械打磨比起來,這種方法不會損傷金屬基材,也不會留下化學殘留。在深圳誠峰智造等企業的實際應用中,這項技術已經幫很多廠家解決了精密零件清洗的難題。

重點來了,這種清洗方式對零部件疲勞強度到底有什么影響?疲勞強度簡單說就是零件能承受多少次反復受力而不壞。我們做過對比測試,經過等離子清洗的零件,疲勞壽命普遍比傳統方法處理的要長15%以上。因為等離子清洗不會在表面留下劃痕或者腐蝕坑這些應力集中點,金屬本身的晶體結構保持得更好。有些發動機連桿、曲軸這類關鍵部件,清洗后經過200萬次疲勞測試都沒問題。

實際操作中要注意幾個關鍵點。首先是功率控制,不同材質的零件需要調整不同的等離子能量。其次是清洗時間,不是越長越好,一般控制在3-5分鐘效果最佳。最后是后續處理,清洗完最好立即進入下一道工序,避免表面二次污染。這些細節把握好了,既能保證清洗效果,又能最大限度保護零件性能。

從長遠來看,隨著發動機朝著輕量化、高功率密度方向發展,對零部件的可靠性要求只會越來越高。等離子除膠清洗這種綠色環保的新工藝,很可能會成為高端汽車零部件制造的標配。畢竟誰不希望自己車里的發動機零件更耐用呢?感興趣的朋友可以去了解一下這方面的最新進展,說不定能給你的生產工藝帶來新思路。