說到航空航天領域的復合材料,很多人可能首先想到的是那些輕盈又堅固的機身部件。但你知道嗎,這些材料的粘接工藝其實藏著不少門道。特別是當飛機在萬米高空經歷極端溫差、紫外線輻射和潮濕環境時,粘接部位的穩定性直接關系到飛行安全。最近業內越來越關注一種叫大氣等離子處理的技術,據說能顯著提升復合材料粘接的耐候性。今天咱們就聊聊這項技術的實際效果到底如何。

大氣等離子處理究竟是什么原理呢?簡單來說就是用高壓電離空氣,產生富含活性粒子的等離子體云。這些帶電粒子像微型刷子一樣,能徹底清潔材料表面,同時形成納米級的刻蝕和化學改性。處理后的材料表面能大幅提升,膠水可以更好地潤濕和滲透。有實驗數據顯示,經過處理的碳纖維復合材料,其粘接強度能提高30%以上。這種干式處理方法比傳統的打磨或化學清洗更環保,還不會損傷材料本體。

耐候性測試可不是簡單地把樣品放在戶外觀察。航空領域有套嚴苛的標準流程,需要模擬各種極端環境。比如在氙燈老化箱里連續照射2000小時,相當于熱帶地區兩年的紫外線量;還要做濕熱循環測試,讓樣品在40℃飽和濕度和-55℃低溫間反復切換。某研究所的測試報告指出,經大氣等離子處理的粘接件,在經過300次冷熱循環后,剪切強度仍保持初始值的85%,遠超未處理組的60%。這說明表面改性確實能延緩膠層老化。

實際應用中發現,不同復合材料對等離子處理的響應差異挺大。像碳纖維增強環氧樹脂最好用氮氣等離子體,而玻璃纖維復合材料更適合氬氣處理。處理參數也很有講究,功率密度控制在0.5-1.5W/cm2效果最佳,功率太高反而會導致表面過度氧化。有工程師分享經驗說,處理后的材料最好在4小時內完成粘接,否則表面活性會逐漸衰減。這些細節都需要在工藝規程里明確規定。

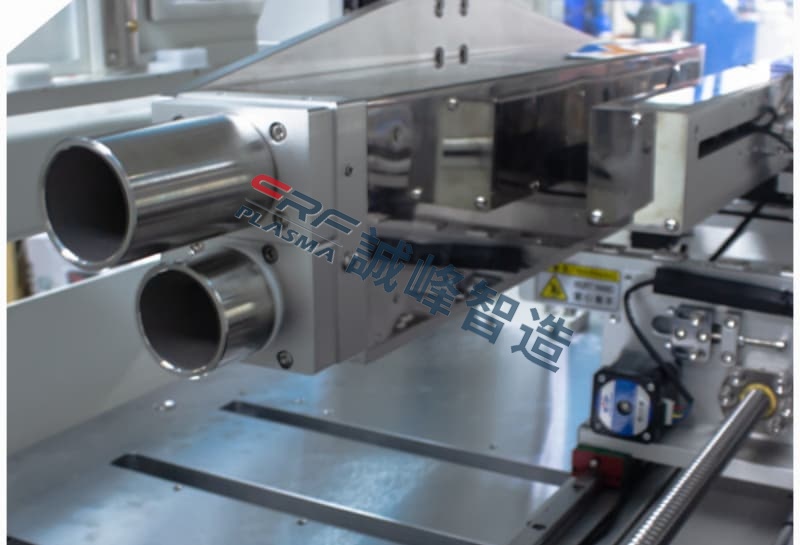

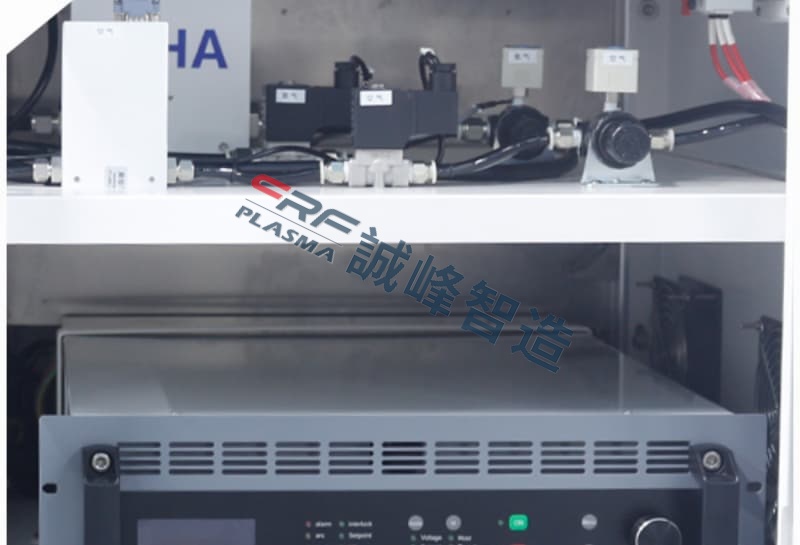

說到設備選型,現在市面上既有在線式流水線設備,也有便攜式手持裝置。對于大型飛機蒙皮這類部件,采用深圳市誠峰智造研發的寬幅等離子處理系統比較高效,處理速度能達到每分鐘3-5米。而維修現場更適合使用像CF-PT200這樣的緊湊型設備,可以直接帶到機庫作業。關鍵是要確保處理均勻性,有些廠家會配備表面張力測試筆做快速質檢。

未來這項技術可能會更智能化。已經有人在開發帶視覺識別的自動處理機器人,能根據材料類型自動調節參數。還有團隊在研究等離子處理與激光清洗的復合工藝,據說對某些特殊涂層效果更好。不過現階段最重要的還是積累更多長期服役數據,畢竟航空部件的使用壽命往往長達二三十年。

看完這些你可能要問,普通工業領域需要這么嚴格的處理嗎?其實像風電葉片、高鐵車身這些戶外使用的復合材料構件,同樣面臨老化問題。只不過航空標準確實更苛刻些,畢竟萬米高空的任何小問題都可能釀成大事故。下次坐飛機時不妨看看機翼邊緣那些流暢的粘接線條,背后都是無數次的工藝驗證和技術突破。