最近幾年電子制造業(yè)對精密清潔的要求越來越高,尤其是電路板焊盤氧化問題讓不少工程師頭疼。傳統(tǒng)方法要么效果不理想,要么可能損傷元件,這時候大氣等離子清洗技術(shù)就像個突然冒出來的救星。咱們今天就來聊聊,為什么越來越多工廠開始用這種看起來像科幻道具的設(shè)備處理焊盤氧化層。

焊盤表面那層氧化膜看著不起眼,實(shí)際危害可不小。氧化層就像給焊盤穿了件雨衣,焊錫根本沾不上去,輕則導(dǎo)致虛焊假焊,重則直接讓整塊電路板報廢。以前老師傅們都是用砂紙打磨或者化學(xué)藥水浸泡,這些土辦法雖然能應(yīng)急,但砂紙會刮傷銅箔,化學(xué)清洗又容易殘留腐蝕性物質(zhì)。有家做智能手表的客戶就遇到過這種情況,用酒精擦完當(dāng)時看著挺干凈,過了一個月焊點(diǎn)全發(fā)黑了,損失了整整兩批貨。

大氣等離子清洗機(jī)的工作原理特別有意思。它不像傳統(tǒng)設(shè)備靠液體或機(jī)械摩擦,而是把普通空氣變成帶電粒子狀態(tài),這些活性粒子碰到氧化層就像無數(shù)把小刷子,能把污染物從分子層面剝離下來。整個過程在常溫常壓下就能完成,既不會產(chǎn)生高溫變形,也不會像超聲波清洗那樣可能震壞精密元件。我們實(shí)驗(yàn)室做過對比實(shí)驗(yàn),同樣清洗100塊手機(jī)主板,等離子設(shè)備處理的樣品焊接合格率要比化學(xué)清洗高出15%左右。

這種技術(shù)最厲害的是它的三維清潔能力。焊盤周圍那些細(xì)小的縫隙和孔洞,傳統(tǒng)方法很難照顧到,但等離子體可以無死角滲透。去年有個做汽車電子的客戶就深有體會,他們有個傳感器模塊的焊盤藏在陶瓷封裝底下,試了七八種方法都清洗不徹底,后來換了大氣等離子設(shè)備,一次過檢率直接從60%飆升到98%。設(shè)備工作時還能同步活化材料表面,相當(dāng)于給焊盤做了個免費(fèi)的美容護(hù)理,后續(xù)焊接時錫膏的鋪展性會明顯改善。

從成本角度算賬也挺劃算。雖然等離子設(shè)備初次投入比買幾瓶清洗劑貴,但長期來看反而省錢。化學(xué)清洗要不斷購買耗材,還得處理廢液,等離子清洗只需要用電和壓縮空氣。深圳有家電路板廠算過賬,改用我們的設(shè)備后單件清洗成本下降了40%,半年就回本了。而且現(xiàn)在環(huán)保查得嚴(yán),很多化學(xué)藥劑都不讓用了,等離子清洗完全零污染排放,車間里再也聞不到刺鼻的化學(xué)藥劑味道。

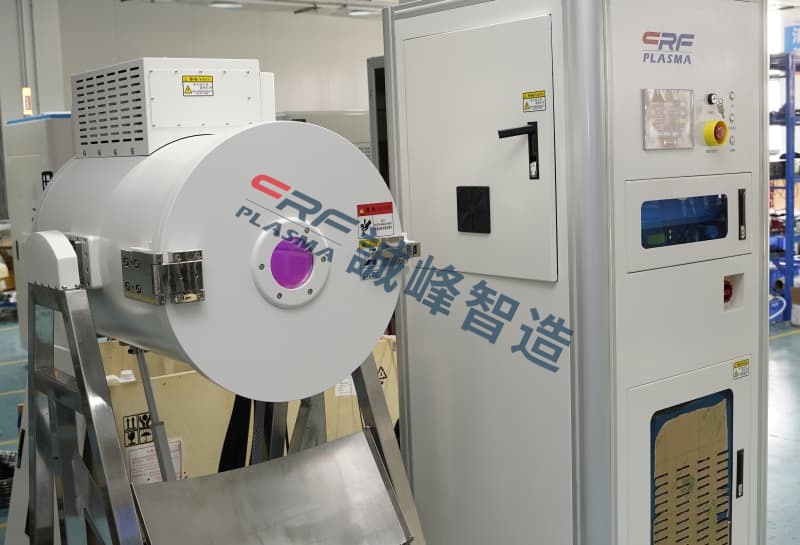

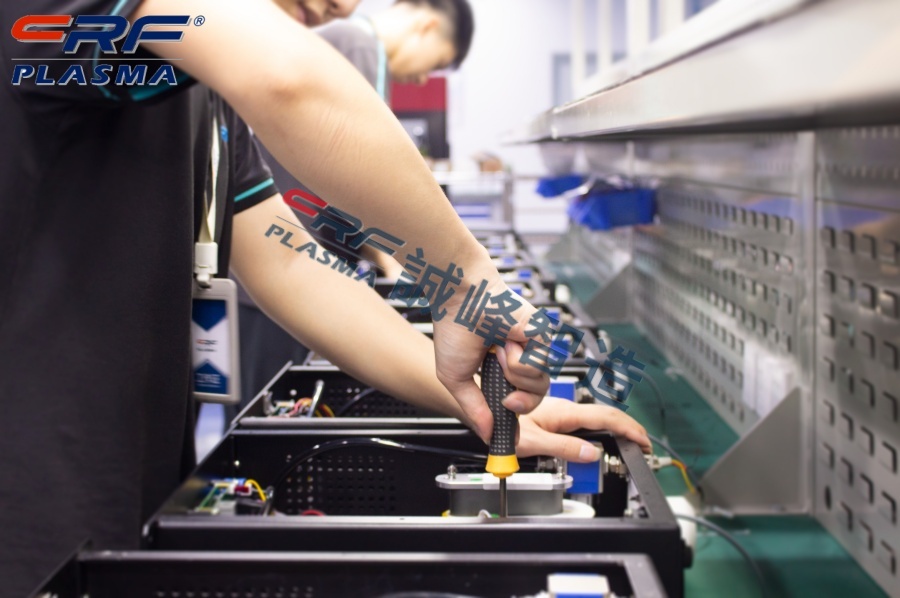

操作簡便也是工廠喜歡它的原因。全自動設(shè)備就像個大型微波爐,把電路板放進(jìn)去關(guān)上門,設(shè)置好程序按鈕一按就行。不像化學(xué)清洗要戴防毒面具,也不像激光清洗得盯著怕燒穿銅箔。我們有個客戶是給航天器做配件的,他們的老技工最開始特別抵觸新設(shè)備,用了兩個月后反而成了忠實(shí)粉絲,現(xiàn)在天天跟年輕人炫耀自己操作的可是航天級清潔技術(shù)。

當(dāng)然這技術(shù)也不是萬能的,對于特別頑固的氧化層可能需要調(diào)整參數(shù)多處理幾次。有些特殊材質(zhì)的元件也要先做小樣測試,比如某些柔性電路板的基材就得降低功率。不過現(xiàn)在新型號設(shè)備都有智能調(diào)節(jié)功能,像我們最新款的機(jī)型能自動識別材料類型,連參數(shù)都不用人工設(shè)置了。

下次當(dāng)你看到電路板焊盤發(fā)暗發(fā)黑的時候,別急著找砂紙或化學(xué)劑,試試讓這些看不見的等離子體幫幫忙。畢竟在精密電子制造領(lǐng)域,有時候最溫柔的解決方案反而最有效。就像有位客戶說的,用了等離子清洗之后,連QC部門的投訴都變少了,這大概就是科技帶來的小確幸吧。