在半導體制造領域,封裝鍵合工藝是確保芯片性能穩定性和可靠性的關鍵環節。隨著半導體器件朝著微型化、高集成度方向發展,對封裝前基材表面的清潔度要求越來越高。傳統濕法清洗工藝已難以滿足現代半導體封裝的需求,而全自動真空等離子清洗技術憑借其獨特的優勢,正逐漸成為行業主流解決方案。

全自動真空等離子清洗機的工作原理是通過在真空環境下產生高能等離子體,利用等離子體中的活性粒子與材料表面發生物理轟擊和化學反應,有效去除有機污染物、氧化物和微顆粒。與傳統的濕法清洗相比,這種干式清洗工藝不會產生化學廢液,更加環保,同時避免了因液體表面張力導致的毛細效應問題。在半導體封裝鍵合前處理中,等離子清洗可以顯著提高引線框架、基板等材料的表面能,使后續的鍵合強度提升30%以上。深圳市誠峰智造有限公司研發的全自動機型更實現了工藝參數的精準控制,確保處理效果的一致性和重復性。

半導體封裝鍵合工藝對表面處理有著極高的要求。鍵合界面的污染物會導致鍵合強度不足、接觸電阻增大等問題,直接影響器件的可靠性和使用壽命。真空等離子清洗技術能夠針對不同材料特性,通過調節氣體種類、功率參數和處理時間,實現定制化的表面處理效果。例如,使用氧氣等離子體可以有效去除有機污染物,而氬氣等離子體則更適合去除金屬表面的氧化物。在先進封裝工藝如倒裝芯片(Flip Chip)、晶圓級封裝(WLP)中,等離子清洗已成為不可或缺的前處理工序。

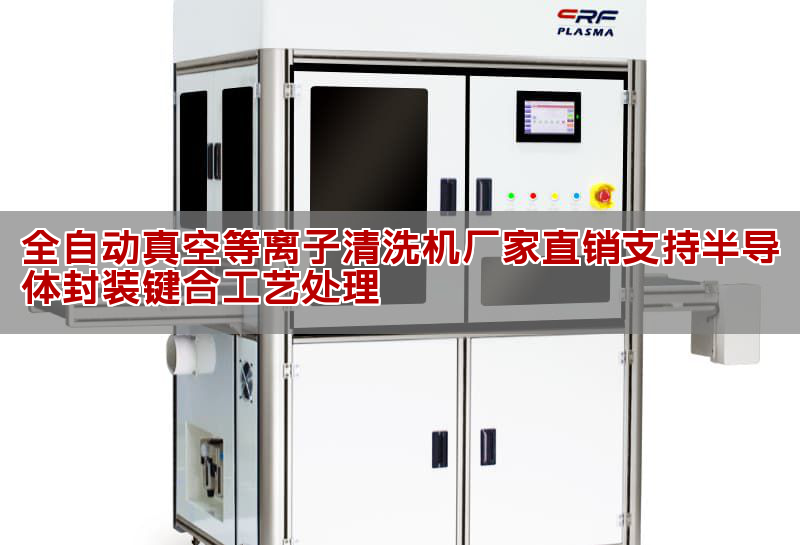

自動化是當前等離子清洗設備發展的重要趨勢。全自動真空等離子清洗機集成了自動上下料、工藝程序控制、過程監控等功能,大大提高了生產效率和工藝穩定性。以誠峰智造的產品為例,其設備采用模塊化設計,可根據客戶需求配置多工位處理腔體,實現連續生產。智能化的控制系統能夠實時監測真空度、等離子體密度等關鍵參數,確保每一批產品的處理效果完全一致。這種高度自動化的解決方案特別適合大批量生產的半導體封裝線,能夠顯著降低人工干預,提高產品良率。

未來,隨著半導體器件朝著三維集成、異質集成方向發展,對表面處理技術提出了更高要求。全自動真空等離子清洗技術將繼續演進,通過脈沖等離子體、遠程等離子體等創新工藝,實現對更復雜結構、更敏感材料的精準處理。同時,設備的小型化、節能化也是重要發展方向,以滿足半導體工廠對空間利用率和運營成本的控制需求。在這一進程中,國內企業如深圳市誠峰智造有限公司正通過持續的技術創新,為半導體行業提供更具競爭力的等離子表面處理解決方案。