你有沒有想過,為什么手機屏幕的涂層能牢牢粘在玻璃上?為什么醫用導管表面不容易滋生細菌?這些看似普通的日常產品,背后都藏著一項黑科技——常壓plasma處理技術。這種技術就像給材料表面施了魔法,不用化學藥劑就能讓塑料、金屬甚至陶瓷獲得全新特性。

常壓plasma處理技術的核心原理其實很有趣。當普通空氣被施加高壓電場時,會變成由離子、電子和活性粒子組成的等離子體狀態。這種帶電的"氣體湯"溫度接近室溫,卻擁有驚人的反應能力。就像用無數把納米級的小刷子,它能精準清除材料表面的有機污染物,還能在微觀層面刻蝕出蜂窩狀結構。最妙的是整個過程在大氣環境下就能完成,完全不需要真空設備,這讓工業量產變得非常經濟實惠。

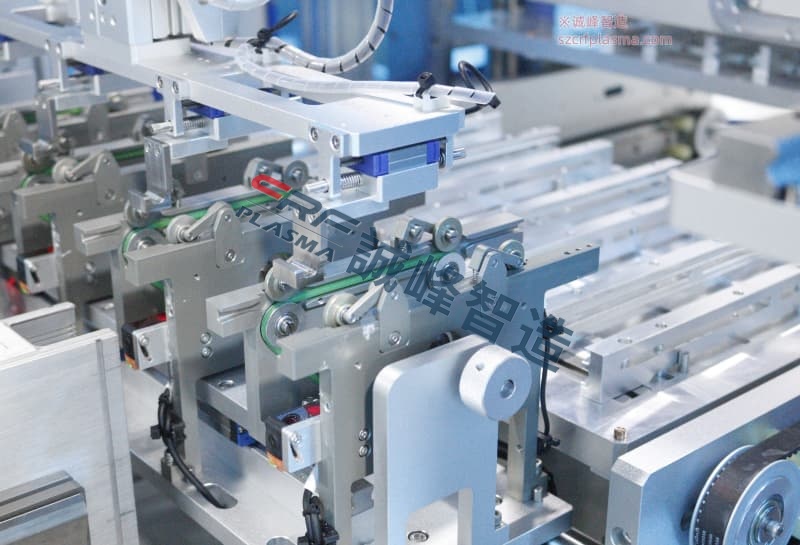

在電子制造領域,這項技術正在扮演越來越重要的角色。電路板在焊接前必須徹底清潔,傳統化學清洗會產生大量廢液。現在用plasma處理,幾分鐘就能讓焊盤表面的氧化物和油脂消失得無影無蹤。有些企業還發現,經過處理的環氧樹脂基板,與阻焊油墨的結合力能提升50%以上。像深圳誠峰智造這類設備商,已經開發出能集成到SMT產線的在線式處理系統,每分鐘可以處理超過兩米長的板材。

醫療行業對表面處理的要求更為嚴苛。人工關節植入物需要與人體骨骼完美結合,傳統噴砂處理會殘留磨料顆粒。采用plasma技術后,鈦合金表面不僅能形成理想的粗糙度,還能接枝上促進骨細胞生長的生物活性層。更令人驚喜的是,處理后的高分子材料會形成致密的交聯層,這種"盔甲"能有效阻止塑化劑析出,這讓醫用血袋和輸液管的安全性上了新臺階。

汽車輕量化浪潮給復合材料應用帶來機遇,但碳纖維與樹脂的界面結合一直是個難題。傳統方法需要先用丙酮擦拭,再噴涂昂貴的偶聯劑。現在主機廠發現,用plasma處理后的碳纖維布,與環氧樹脂的剪切強度直接翻倍。有些創新企業甚至開發出雙面處理工藝,讓復合材料層間剝離強度達到航空級標準。這就不難理解為什么最新款新能源車的電池包外殼都開始采用這種工藝了。

你可能不知道的是,這項技術還能讓包裝行業變得更環保。當聚乙烯薄膜經過plasma處理,表面張力會從30mN/m飆升到72mN/m,相當于獲得了類似紙張的印刷適性。這直接解決了塑料包裝印刷必須覆膜的行業痛點,每年能減少數萬噸復合膜廢棄物。有些領先的飲料廠商已經實現用清水油墨直接在處理過的瓶身上印刷,整個生產流程的VOC排放幾乎降為零。

隨著技術的迭代,現在的常壓plasma設備已經越來越智能。第四代系統配備了光譜監控模塊,能實時分析等離子體狀態并自動調節參數。有些高端型號還整合了機器人手臂,可以精準處理三維曲面工件。這讓我們有理由相信,未來從可折疊屏手機到人造衛星太陽能板,都離不開這項看似簡單卻充滿魔力的表面處理技術。