說到等離子表面處理機,可能很多人會覺得這是個特別高深的技術,離自己很遠。其實不然,這種設備在電子、汽車、醫療甚至包裝行業里早就用得很普遍了。簡單來說,它就像給材料表面做一場“深度SPA”,通過電離氣體產生的活性粒子,讓材料表面變得更干凈、更粘合或者更耐腐蝕。今天咱們就聊聊,怎么根據自家工廠的需求,選到最合適的等離子處理工藝。

先說說材料特性對工藝選擇的影響。不同材料就像不同性格的人,有的活潑有的內向,處理方式自然不一樣。比如塑料件表面往往有脫模劑殘留,直接噴漆或粘接肯定不行,這時候就需要用低溫等離子清洗,把那些看不見的油污徹底清除。金屬件則更關注防氧化,可以通過等離子鍍膜工藝給表面加層“防護服”。要是您廠里主要處理硅膠或橡膠這類彈性材料,那得選能增強表面極性的工藝,不然膠水根本粘不住。

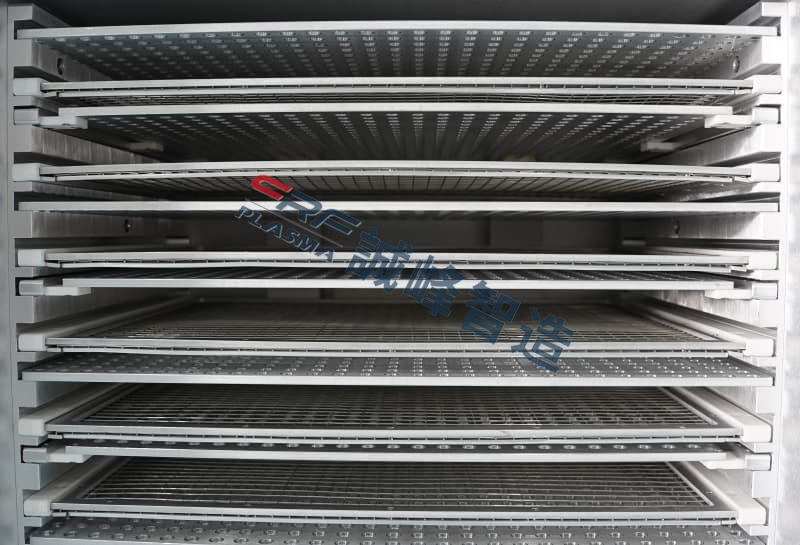

工藝類型的選擇其實是個技術活兒。目前主流的有大氣壓等離子、真空等離子和常壓射流等離子三種。大氣壓等離子最適合流水線作業,像手機殼噴涂前的處理,設備直接裝在傳送帶上方,邊過邊處理,速度飛快。真空等離子雖然需要密閉腔體,但處理效果最均勻,精密電子元件或者醫療器械滅菌全靠它。常壓射流等離子則像個精準的“表面手術刀”,適合局部處理,比如汽車燈罩的特定區域粘接前處理。

工廠實際應用場景才是最終決策的關鍵。有個做汽車內飾的客戶曾經糾結要不要上等離子設備,后來發現他們生產的儀表盤桃木飾條總出現膠水開裂,換了真空等離子預處理后不良率直接歸零。還有家做柔性電路板的工廠,原來用化學清洗既污染又費錢,改成大氣壓等離子后不僅省了環保成本,良品率還提升了15%。所以別光看設備參數,得先想清楚自家產品到底卡在哪個環節。

設備選型時有些細節特別容易踩坑。比如處理幅面大小,千萬別為了省錢選個比產品尺寸小的設備,不然得來回挪動,效率低還容易有接縫。功率也不是越大越好,像處理PET薄膜這種嬌氣材料,功率太高反而會燒穿。還有氣體類型,氧氣適合去油污,氬氣擅長活化表面,混合氣體又能玩出不同效果,這些都得跟供應商反復驗證。

維護成本經常被忽略但特別重要。好的等離子設備應該像家里的冰箱一樣省心,要是隔三差五要換電極或者調參數,那生產線可就遭罪了。現在智能點的設備都能自動調節功率和氣體配比,雖然貴點但長遠看更劃算。順便提下,像誠峰智造這類專業廠商通常會提供工藝測試服務,拿樣品去做個免費檢測比盲目采購強得多。

最后說說行業發展趨勢。現在的等離子設備越來越“聰明”,有的已經能通過AI自動識別材料類型并匹配工藝參數。未來可能會和3D打印結合,實現表面處理與成型一步完成。不過對大多數工廠來說,沒必要追求最新技術,找到穩定解決當前痛點的方案才是正經事。就像老話說的,適合的才是最好的,等離子處理工藝的選擇,說到底還是得回歸到“解決什么問題”這個本質上來。