在高端制造業和精密電子領域,等離子清洗技術憑借其非接觸式、無污染的特性成為表面處理的關鍵工藝。然而如何客觀評估等離子清洗機的實際效果,一直是采購方和使用者關注的焦點問題。本文將系統介紹五種科學評估方法,幫助用戶建立完整的清洗效果評價體系。

接觸角測量是最直觀的評估手段之一。通過專業接觸角測量儀檢測材料表面處理前后的水滴接觸角變化,能夠直接反映等離子清洗對材料表面能的改善效果。未經處理的材料表面接觸角通常大于90度,而經過有效等離子清洗后,接觸角會顯著降低至30度以下,表明表面親水性大幅提升。需要注意的是,不同氣體配比的等離子體(如氧氣、氬氣或混合氣體)會產生差異化的表面改性效果,建議在測試時記錄具體工藝參數以便橫向對比。

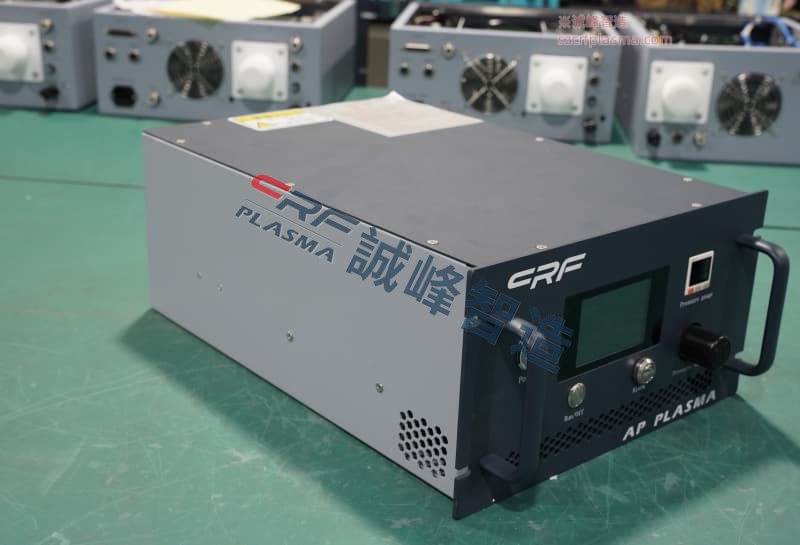

表面能測試則是從能量角度量化清洗效果的重要方法。采用達因筆或表面能測試液組對處理后的材料進行測試,通過觀察液體在表面的鋪展情況判斷表面能等級。優質等離子清洗可使材料表面能達到72mN/m以上,達到接近完全親水的狀態。深圳市誠峰智造有限公司的實驗數據表明,采用射頻等離子技術的設備能使PTFE材料的表面能從18mN/m提升至70mN/m,這種改變對于提升后續鍍膜或粘接工藝的可靠性具有決定性作用。

微觀形貌分析需要借助SEM或AFM等精密儀器。高倍電子顯微鏡下可以清晰觀察到等離子清洗前后表面污染物去除情況以及表面粗糙度的變化。有效的等離子清洗應當在不損傷基材的前提下,使表面粗糙度Ra值控制在合理范圍內(通常為0.1-1μm),過高的粗糙度反而會影響后續加工質量。X射線光電子能譜(XPS)分析則能從化學成分層面驗證清洗效果,通過檢測碳元素含量變化判斷有機污染物去除率,優質清洗后表面碳含量應下降60%以上。

實際應用性能測試是最具說服力的評估環節。通過模擬后續工藝(如焊接、噴涂、粘接等)進行成品率測試,對比處理前后的良品率差異。在LED封裝領域,經等離子清洗后的支架焊接不良率可從5%降至0.3%以下;在醫療導管粘接應用中,剝離強度可提升8-10倍。這種終端驗證方式雖然周期較長,但能全面反映清洗設備在實際生產中的價值。

最后需要強調的是,完整的評估報告應包含設備穩定性指標。連續運行8小時后檢測清洗效果的波動范圍應控制在±5%以內,這直接關系到大規模生產的品質一致性。建議用戶在選購設備時,要求供應商提供包含上述五項指標的完整測試報告,而非僅關注理論參數。只有建立多維度的評估體系,才能確保等離子清洗技術真正發揮其應有的工藝價值。